本連載では製造業DXの成否において重要な鍵を握るPLM/BOMを中心に、DXと従来型IT導入における違いや、DX時代のPLM/BOM導入はいかにあるべきかを考察する。第4回はPLMを使ったコンカレントエンジニアリングのポイント解説だ。

企業によるPLMの導入にはさまざまな目的が考えられます。代表的なものの1つに「コンカレントエンジニアリングによって製品開発のリードタイムを短縮したい」が挙げられるでしょう。今回は、コンカレントエンジニアリングのメリット、デメリットと、その際にPLMシステムをどのように活用するかというポイントを解説します。

⇒連載「DX時代のPLM/BOM導入」のバックナンバーはこちら

コンカレントエンジニアリングとは

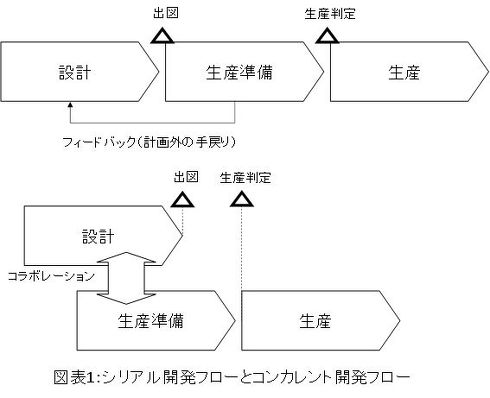

そもそもコンカレント・エンジニアリングとは何でしょうか? 図表1をご覧ください。設計、生産準備、生産の3つのプロセスが描かれています。上図は、3つのプロセスが直列に連結されているシリアル開発フローです。ウォーターフォール型開発と同じく、各プロセスの作業が完了した後、次のプロセスへと移っていきます。この方式の特徴は、前プロセスのレビューや出図が完了した段階で次のプロセスが開始するので、確定情報を用いて次の作業を行える点にあります。

こうした利点の反面、生産準備工程で製造性に関する設計の問題などが発見された場合、意図しない手戻り、つまり設計変更が発生するリスクがあります。確定情報を用いて次のプロセスを開始しているにもかかわらず、手戻りが発生するリスクがある、というのは皮肉に感じられるかもしれません。この他、シリアルフローなので当然、製品生産のリードタイムが長くなるという問題もあります。

そこで、これに改良を加えます。図表1内下図のコンカレント開発フローを見てください。設計と並行して生産準備を行うので、設計の出図前に生産準備で発見した問題を計画的にフィードバックします。つまり、設計変更の発生を抑制できるということです。また、プロセスをオーバーラップさせるので、全体のリードタイムを短縮できます。設計期間中に生産準備の作業を始めるので、生産準備を早期に終わらせられるからです。

ただこのように見ると、コンカレント開発フローはいいことばかりのように思えますが、実際にはリスクもあります。仕掛品の設計情報を複数部門が共有して生産準備を進めるので、部門間でコミュニケーションが不十分だと、想定外の手戻りを発生させかねません。

例えば、未完成の3Dモデルを参照して、金型設計を進めていた場合、設計部門が3Dモデルを大きく変更すると、そこまで進めてきた金型設計が無駄になる可能性があります。また、調達部門が仕掛品の3Dモデルを用いて、サプライヤーに見積もりを取っていた場合、3Dモデルを変更することによって、やはり手戻りが発生しかねません。

つまり、オーバーラップによる期間短縮と、手戻りの発生はトレードオフの関係にあるということです。

Copyright © ITmedia, Inc. All Rights Reserved.

からの記事と詳細 ( 手戻りを防げ、コンカレントエンジニアリングにPLMを活用するポイント - ITmedia )

https://ift.tt/e8yxH5KuW

0 Comments:

Post a Comment