全3492文字

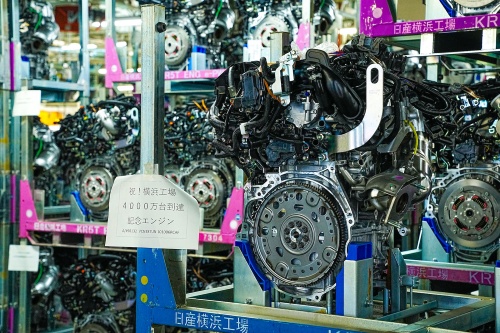

日産自動車の横浜工場が、2023年6月に累積のエンジン出荷台数4000万台を達成したそうだ。横浜工場は日産が創業した場所であり、1933年の創業から2年後の1935年にエンジン生産を始めた。当初はエンジンから車体までを一貫生産する工場だったが、1965年に座間工場が完成したのを機にエンジン・サスペンションなどのユニット専門工場となった。そして1976年に1000万台、1986年に2000万台、1997年には3000万台を達成し、くしくも日産の創業90周年を迎える今年、累計4000万台の生産を達成したわけだ。

横浜工場は、2010年に電気自動車(EV)「リーフ」を発売したのを機に駆動用モーターの生産を開始しており、現在は、EV向けに加えてシリーズハイブリッドシステム「e-POWER」用のモーターも生産している。2022年度は、横浜工場における発動機の生産台数のうち、約4割がモーターの生産だったという。また現在は、2024年の稼働を目指し、全固体電池(ASSB)のパイロットラインを横浜工場内に設置する準備を進めている。

今回、この累計生産4000万台を達成したのを機に、日産は横浜工場で生産している最新エンジンであるVC(可変圧縮比)ターボエンジン「KRエンジン」の生産ラインを報道関係者に公開した。ここで筆者が初めて知ったのは、KRエンジンが機構的に画期的なだけでなく、実現を可能にした加工技術にもまたハードルの高い技術開発が求められたということだ。

燃費志向エンジンと出力志向エンジンを1台に

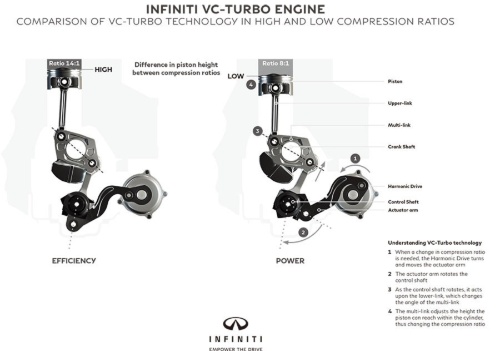

VCターボエンジンは文字通り圧縮比を可変にしたエンジンで、現在のところ、世界の自動車メーカーの中でも日産だけが量産に成功している。VCターボエンジンの動作原理については既にこの連載の「新型『エクストレイル』がe-POWERとVCターボを組み合わせたワケ」で取り上げているので詳細はそちらの記事に任せたいが、非常に簡略化して説明すれば、通常のエンジンのように、コンロッドで直接クランクシャフトを回すのではなく、両者を、リンクを介して結合し、このリンクの支点をずらすことで、ピストンの上死点を移動させる仕組みだ。

なぜ圧縮比を可変にしたいのか。それは燃費と出力を両立したいからである。熱効率の観点でいえば、圧縮比を高めたほうが高効率になり、燃費は良くなる。一方で、出力を高めようとすれば、できるだけ多くの燃料をシリンダー内で燃焼させたほうが有利だ。ところが、圧縮比の高いエンジンで、シリンダー内に多くの燃料を送り込むと、ピストンが上昇する過程でシリンダー内の温度が上昇し、点火プラグで点火する前に空気と燃料が混ざった混合気が燃え始めてしまう。

この異常燃焼はピストンが上昇しつつあるタイミングで起こるので、エンジンには異常な振動が起こり、ひどい場合はエンジンが壊れてしまう。これを避けるため、出力を重視するエンジンではこれまで、圧縮比は低めにせざるを得なかった。ところが圧縮比が変えられれば、燃費を重視する運転領域では圧縮比を高く、出力を重視した走りを望むときには圧縮比を低くすれば、両方の特性を両立できる。このため、可変圧縮比エンジンは「夢のエンジン」(日産)と言われてきた。

今回の報道関係者向けイベントでは、これまであまり語られることのなかった、VCターボエンジンを横浜工場で製造するための苦労話が披露された。このエンジンが実用化されたとき、筆者は確かに複雑な構造ではあるが、製造がそれほど難しいとは認識していなかったので、この話には非常に興味をそそられた。日産が苦労したポイントとして挙げたのは次の3つだ。(1)リンクに大荷重がかかる、(2)部品点数が多い、(3)ピストンの摺動(しゅうどう)位置が変わる――である。以下、その内容について解説していこう。

からの記事と詳細 ( 加工技術の進化で実現した可変圧縮比エンジン - ITpro )

https://ift.tt/qom6VeE

:quality(70)/cloudfront-ap-northeast-1.images.arcpublishing.com/sankei/VLZCJON2PRMR5EO7ECXYEGREEE.jpg)